لوله بدون درز چیست؟

منظور از لوله بدون درز چیست ؟

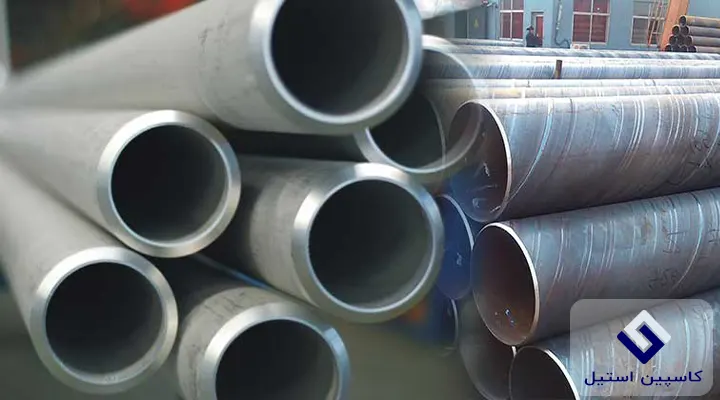

لوله بدون درز یا Seamless pipe لوله ای است که هیچ گونه درز جوشی ندارد. لوله بدون درز در حالت ایده آل یک لوله فلزی جامد خواهد بود که هر انتهای آن بدون اتصال جوش به لوله دیگری متصل می شود. بعضا با توجه به نوع کاربرد این لوله ها یا در یک انتها یا در دو انتها دارای رزوه هستند و می توان آنها را به انتهای لوله یا لوله توخالی دیگری رزوه کرد.

وجود هر گونه درز جوشکاری شده روی لوله به عنوان یک نقطه ضعف عمل می کند، اما اگر لوله بدون درز باشد، استحکام و مقاومت بالایی دارد و بر تنش ها و فشارهای مختلف هیدرواستاتیکی در حین کار غلبه می کند.

دلیل اینکه در صنایع، لوله فولادی بدون درز را به لوله فولادی درز جوشی جوش ترجیح داده می شود این است که لوله های بدون درز می توانند فشار بسیار بالایی را بدون ترک تحمل کنند. اما محل درز در لوله های جوش داده شده بعنوان نقطه ضعف عمل می کند و لوله های درزجوشی نمی توانند کارایی لوله های بدون درز را داشته باشند چون نقاط جوش داده شده در معرض ترک خوردن تحت فشار بالا هستند.

علاوه بر این، محاسبه دقیق فشار لوله های بدون درز بسیار آسان است. در ادامه به سایر ویژگی ها و مشخصات Seamless pipe میپردازیم. همچنین برای اطلاع از قیمت انواع لوله می توانید به صفحه قیمت لوله مراجعه نمایید.

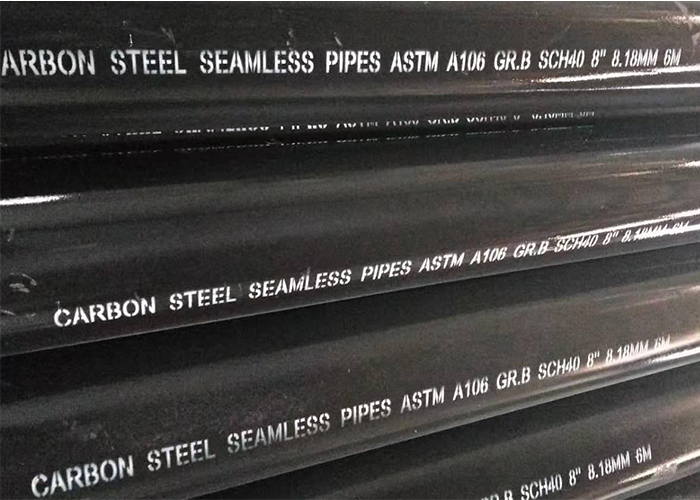

لوله بدون درز نیز نازکتر و سبکتر از لوله جوشی است و همچنین شکل یکنواختی دارد زیرا از اکستروژن یکنواخت یک آلیاژ تشکیل شدهاند. اگر به دنبال خرید لوله های فولادی بدون درز با بهترین کیفیت هستید، باید از لوله های فولادی بدون درز Octal Steel API 5L و ASTM استفاده کنید.

لوله بدون درز هم مانند بسیاری از کالاهای مصرفی در دنیا به اسم مخترع آن شناخته می شود و چون اولین بار توسط شرکت مانسمان آلمان طراحی و تولید گردید به لوله مانسمان نیز شناخته شود.مانسمان آلمان Mannesmann یک شرکت صنعتی آلمانی بود که در ابتدا به عنوان تولید کننده لوله های فولادی در سال 1890 با نام “Deutsch-Österreichische Mannesmannröhren-Werke AG” تاسیس شد.

در سال 1886،صاحبان شرکت که برادران آلمانی Reinhard (1856-1922) و Max Mannesmann (1857-1915) اولین حق ثبت اختراع جهان را برای اختراع فرآیندی برای نورد لوله های فولادی بدون درز (فرایند Mannesmann) دریافت کردند.

بیشتر بخوانید: تفاوت لوله استنلس استیل و لوله آهنی در چیست؟

ویژگی های لوله بدون درز چیست ؟

لوله های تولید شده به روش مانسمان فاقد درز جوش هستند. از آنجا که درز جوش حاصل از تولید لوله های درزدار دارای تنش های پسماند حاصل از عملیات جوشکاری میباشند در مقابل فشار و همچنین خوردگی در محل خط درز جوش دارای ضعف می باشند. لذا با روش تولید لوله های بدون درز این ضعف در لوله ها حذف شده و لوله های seamless یا بدون درز را مناسب استفاده در محیط های خورنده و تحت فشار بالا نموده است.

لوله های مانیسمان یا بدون درز جوش ندارند. سطوح لوله مانیسمان با لاک پوشانده می شود و در صورت نیاز به گالوانیزه، سطوح نیاز به سندبلاست (شن زنی) دارند. اولین کسی که ایده تولید لوله های بدون درز را داشت مردی به نام Mannesmann در آلمان در سال 1886 بود.

همانطور که گفته شد لوله مانیسمن یا فولادی نیازی به جوشکاری ندارد و این باعث افزایش مقاومت لوله به خصوص در برابر خوردگی می شود. لوله مانیسمان نیز مقاومت مکانیکی بالاتری دارد و نسبت به لوله جوشی فشار بیشتری را تحمل میکند. لازم به ذکر است که لوله مانیسمان ضخیم مقاومت حرارتی بالاتری دارد.

بررسی محیط کاربری لوله های بدون درز (مانیسمان)

به طور کلی لوله های فولادی گرد انتقال مقادیر بیشتری از سیال را نسبت به سایر لوله های فولادی تسهیل می کنند. به بیان ساده، مایع بیشتری را می توان با استفاده از لوله های فولادی دایره ای انتقال داد. به همین دلیل است که برخی از انواع لوله های پیوسته گرد می شوند. اما لوله های مربع یا مستطیل مانیسمان ویژگی خاص خود را دارند.

بیشتر بخوانید: لوله استنلس استیل چیست ؟

این لوله ها در شرایط خمشی استحکام بالایی از خود نشان می دهند همچنین لوله های مستطیلی یا مربعی بدون درز در قطعات و تجهیزات مختلفی مانند صنعت، ماشین آلات کشاورزی، مبلمان استیل ضد زنگ و غیره استفاده می شود. در واقع لوله مانیسمان دارای شکل، سفتی و مدول مقطع (یک ویژگی هندسی خاص برای محاسبات خمشی) می باشد.در نتیجه می توانند در برابر خمش و پیچش مقاومت بیشتری از خود نشان دهند و این موضوع تاثیر زیادی در کاهش وزن این لوله های فولادی بدون درز خواهد داشت.

لوله فولادی بدون درز یک لوله همه منظوره است که در بسیاری از مصارف تولیدی، تجاری، صنعتی و عمومی استفاده می شود.

لوله هایی که با استحکام و مقاومت بالا مشخص می شوند اغلب ویژگی های مشترکی دارند. یکی از این ویژگی ها مواد به کار رفته در تولید لوله ها یا مواد آنهاست. لوله های مانیسمن به طور کلی بر اساس جنس و ضخامت به دو دسته کلی تقسیم می شوند:

- استنلس استیل

- فریت آستینیت

حداکثر دمای قابل تحمل لوله مانیسمان چیست ؟

به طور کلی لوله های بدون درز یا مانیسمان به گونه ای ساخته می شوند که فشار و دمای بالا تاثیر قابل توجهی بر ویژگی های مکانیکی نداشته باشد. میزان مقاومت دمایی این لوله ها بسته به محیط و نوع استفاده متفاوت است. با در نظر گرفتن موارد ذکر شده در جدول زیر می توانید از محدوده دمایی لوله های مانیسمان مطلع شوید.

بیشتر بخوانید: استاندارد لوله های فولادی از صفر تا صد

[table id=39 /]

آنالیز شیمیایی لوله مانیسمان

با توجه به اینکه میزان سیلیکون و آلومینیوم به کار رفته در آلیاژ این لوله ها قابل توجه است. بنابراین می توان گفت لوله های مانیسمان مقاومت خوبی در برابر بخار داغ، ذوب، آلاینده های هوای محیط و … دارند. طبقه بندی کلی این لوله در دو گروه لوله های بدون درز گرم و سرد می باشد. کیفیت بالای این لوله یکی از دلایل مهم تایید آن بر اساس شناخته شده ترین استانداردهای صنعتی دنیا می باشد.

[table id=40 /]

نحوه ساخت لوله بدون درز در 15 مرحله

لوله فولادی بدون درز (SMLS) با کشیدن یک شمش جامد بر روی یک میله سوراخ کننده برای ایجاد پوسته توخالی، بدون جوش یا درز تشکیل می شود. این نوع لوله همچنین برای خمکاری و تولید فلنج مناسب است. همانطور که قبلا ذکر شد بارزترین مزیت لوله افزایش توانایی همچنین تحمل فشار بیشتر است. بنابراین به طور گسترده ای برای دیگ بخار و مخازن تحت فشار، حوزه خودروسازی، چاه های نفت و اجزای تجهیزات سرچاهی استفاده می شود.

برای اطلاع از قیمت لوله گالوانیزه با کاسپین استیل همراه شوید!

- برش کاری شمش های فولادی: در مرحله اول شمش های فولادی بنا به درخواست مشتری در ابعاد مختلف برش داده می شوند.

- گرمادهی شمش ها: شمش ها در یک کوره قوس الکتریکی که با سوخت گاز گرم می شود تا مرحله سرخ کردن گرم می شوند.

- سامانه لخ پرس: در این مرحله شمش با لخ پرس سوراخ می شود.

- دستگاه اللنگاتور: گرد کردن فولاد گرم شده را با دستگاه اللنگاتور انجام میپذیرد.

- مرحله شلیک سمبه: می توان گفت این فاز جالب ترین مرحله تولید لوله بدون درز است، مرحله شلیک سمبه در داخل شمش فولادی است که با سرعت بالا یک سمبه به طول 12 متر را وارد شمش فولاد می کند.

- تاب گیری: در این مرحله اگر لوله انحنای کمی داشته باشد صاف و یکدست می شود

- جداسازی سمبه: در مرحله برداشتن سمبه، سمبه قرار گرفته در داخل لوله از آن جدا می شود

- مرحله کروی: در این مرحله قسمت ابتدا و انتهای لوله برداشته شده و لوله گرد می شود (قبل از این مرحله نوک لوله تیز و برنده است)

- مرحله کشش: در این مرحله لوله را در اندازه های مختلف تا 24 متر تحت کشش قرار میدهند.

- فاز خنک کننده: لوله با آب و با یک فرآیند خاص خنک می شود.

- مرحله اندازه گیری: لوله خنک شده به انتخاب مشتری (معمولاً 6 متر) برش داده می شود.

- مرحله آزمون و تست لوله بدون درز: با استفاده از فناوری های جدید و کامپیوتر لوله را تست می کنند تا ضایعات از مابقی لوله جدا گردد.

- مرحله مخروطی شدن در دو سر لوله: در این مرحله سر و ته لوله(برای تسهیل در جوشکاری) با دستگاه کونیک و صاف می شود.

- پولیش زدن: این مرحله که تنها مختص مشتریان از کشورهای خارجی می باشد لوله بوسیله روغنی مخصوص برای جلو گیری از زنگ زدن پالیش می گردد.

- مرحله بسته بندی و آماده سازی برای تحویل به مشتری: در مرحله پایانی لوله ها بسته بندی می شوند، شکل بسته بندی شش ضلعی می باشد و با تسمه محکم بسته و آماده بارگیری می گردد.

برای اطلاع از قیمت لوله استیل با کارشناسان کاسپین استیل تماس بگیرید.

استانداردها، گرید و موارد مصرف لوله بدون درز

درجدول زیر موارد مصرف لوله بدون درز با توجه به استانداردهای تولید آنها آورده شده است. یکی از پر مصرف ترین محل های مصرف لوله بدون درز در پروژههای نفت و گاز پتروشیمی می باشد.

[table id=34 /]

استاندارد لوله بدون درز استنلس استیل

[table id=35 /]

استاندارد API لوله بدون درز فولادی

[table id=36 /]

استاندارد EN/DIN لوله بدون درز فولادی

[table id=37 /]

مشخصات فنی لوله بدون درز (لوله مانیسمان)

لوله های بدون درز با توجه به محل مصرف در سایزهای ½ اینچ الی ۲۴ اینچ تولید میگردند – با توجه به پروسه تولید و شمش مصرفی در تولید این لوله ها نکات زیادی را در هنگام خرید و استفاده باید مدنظر داشت :

در این لوله ها سه مولفه ابعادی در نظر گرفته میشود .

- قطر بیرونی که معمولا به اینچ ذکر میگردد و نشان دهند قطر دایره بیرونی لوله میباشد.

- ضخامت گوشت لوله که معمولا برای اندازه گیری آن از واحد میلیمتر و یا schedule یا رده استفاده می شود.

- طول لوله که به متر ذکر میگردد.

باید توجه داشت که بعضا در پروسه تولید ضخامت گوشت لوله در طول لوله دارای تلرانس منفی میباشد که این کاهش ضخامت باعث وزن کمتر در واحد متر و همچنین تحمل کمتر لوله در مقابل فشار می شود.

تفاوت بین لوله بدون درز و لوله درز دار در چیست ؟

به طور کلی انواع روش های تولید لوله فولادی به دو دسته لوله های بدون درز و درزدار تقسیم می شوند. لوله فولادی بدون درز به نام لوله مانیسمان یا سیم لس (seam-less) معروف است. در فرآیند تولید محصولات این دسته از روش جوش استفاده نمی شود، از مقاطع فولادی مانند شمش برای تولید استفاده می شود و پس از حرارت و کشش و سایر فرآیندها به لوله های فولادی تبدیل می شوند.

متریال لوله فولادی مانیسمان با لوله درز دار متفاوت است. به طور کلی کیفیت تولید و مواد اولیه لوله بودون درز از لوله سیاه درزدار بهتر است و قیمت لوله فولادی نیز در هر دو روش متفاوت است. تعیین قیمت لوله مانیسمان هم مانند تمام لوله های فولادی دیگر بسته به مراحل ساخت و مواد و آلیاژ به کار رفته در ساخت آنها متفاوت است.

جدول زیر، مهم ترین تفاوت های میان لوله درزدار و بدون درز را نشان می دهد:

| مشخصه | لوله درزدار | لوله بدون درز |

| قیمت | کمتر | بیشتر |

| مقاومت در برابر ترک خوردن | کمتر | بیشتر |

| مقاومت در برابر فشار | کمتر | بیشتر |

| مقاومت در برابر خوردگی | کمتر | بیشتر |

| وجود درز در ساختار | بله | خیر |

| روش تولید | جوشکاری | نورد گرم و سرد |

| کاربردها | انتقال سیالات

نفت و گاز |

انتقال مایعات

انتقال گاز با فشار بالا صنعت پتروشیمی صنایع نفت و گاز صنعت کشتی سازی |

| همگن بودن ترکیب | خیر | بله |

از طرفی موضوعاتی دیگری نیز هستند که با قرار گرفتن در کنار هم می توانند تاثیر زیادی در کاهش یا افزایش قیمت لوله مانیسمان داشته باشند. قیمت لوله های مانیسمان نسبت به سایر لوله ها بالاتر است ولی با توجه به ویژگی هایی که بیان شد، این نوع لوله ها دارای طول عمر مفیدتری نسبت به انواع دیگر لوله هستند. موارد تاثیر گذار در تعیین قیمت لوله های مانیسمان عبارتند از:

- برند

- ضخامت لوله

- طول لوله

- کاربری لوله

- میزان استحکام

- شرایط انتقال و غیره

برای نوشتن دیدگاه باید وارد بشوید.